一、企业简介

山东泰开互感器有限公司属输变电装备及电线电缆产业链,是电气机械制造业中实力最强、产品种类最齐全的互感器生产企业,位于泰安高新区,企业深耕互感器领域27年,多项技术实现了填空白、补短板。目前共授权发明专利13项,实用新型专利117项,软件著作权2项,各级科技进步奖8项,参编标准6项。该企业为国家高新技术企业,已授权发明专利13项、实用新型专利117项、软件著作权2项;获得各级科技进步奖8项、参编标准6项;先后荣获国家专精特新“小巨人”企业、山东省“瞪羚企业”、山东省两化融合优秀企业、2022年新一代信息技术与制造业融合发展试点示范项目等荣誉。

二、项目名称

项目名称:数字化转型成果项目

项目亮点:数字化管理、设计研发平台化、生产驾驶舱、

生产畅流、存货自动化

三、项目介绍

项目建成数字化系统,以PLM为源头,以ERP为基础,以DCS为前提,以MOM为主干,OA贯穿全业务流程,实现了设计研发平台化、生产透明化、业财一体化。2022年通过国网公司电工装备智慧物联平台EIP的接入验收,成为行业标杆企业。

1.硬件建设

部署具有高可靠和易扩展架构的工业网络。实现主交换机虚拟化,保障工业网络通畅、高速。所有工控电脑均安装安全防护装置,确保工控网络的安全。无线网络采用先进的WIFI6,并实现厂区全覆盖,同时配置AC控制器,只有授权的采集器才能访问,确保无线网络的安全。

图1:数字化信息流情况

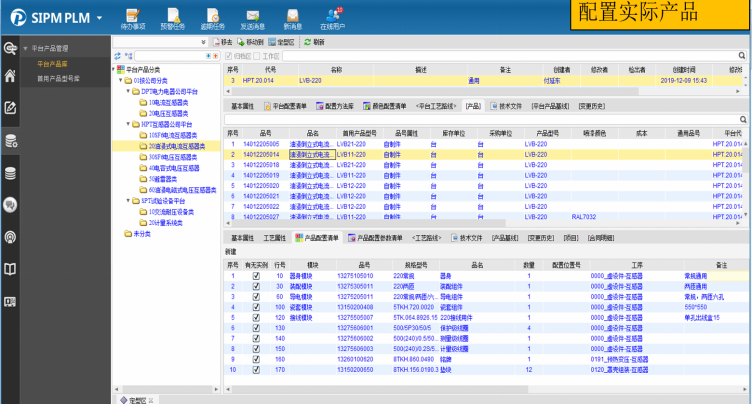

2.设计研发

引入PLM系统建立系统级的产品系列,形成统一的产品平台;在产品设计时,输入配置参数,自动生成产品PBOM和技术通知单;建立知识库,形成技术经验的系统积累;集成CAD,实现根据图纸自动生成产品PBOM。

图2:PLM系统

3.透明化车间

引入MOM系统,综合利用系统的订单、生产、设备、工艺数据,使运营核心参数集中呈现,实现生产管理透明化。

图3:数字化控制中心

四、应用成效

应用前:

计划、设计、采购、生产无系统软件管理,设计效率低,生产不能满足业务需求,每三个月需处理一次积压库存;车间生产不够透明,在制品停滞较多,异常处置反应速度慢,质量信息纸质化,不易进行质量追溯与改善。

应用后:

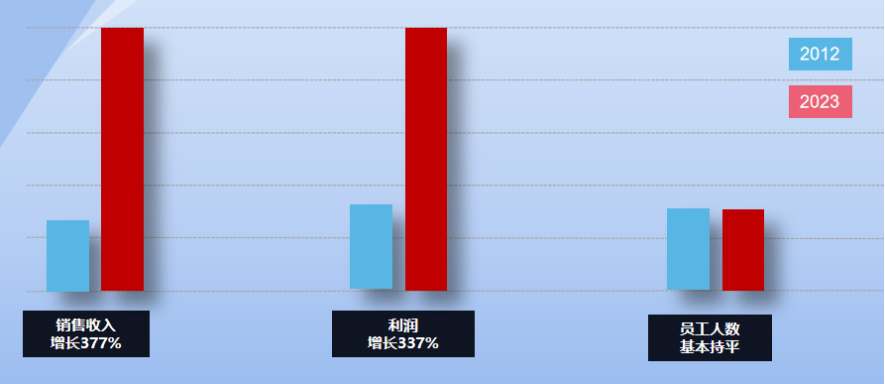

1.产品生产周期缩短20%、订单准时交付率提升10%,生产效率提升31.58%,产品一次交验合格率提升至98.2%,优等品率提升8.5%的显著效果。

2.从2013年开始实施信息化、数字化改造,到2023年的十年间,公司销售收入从1.72亿元增长到8.2亿元,利润从1600万元增长到7000万元,同期员工人数从399人增至401人,人均效益实现了300%以上的大幅提升。同时公司成长为国家级单项冠军企业,在技术创新、智能制造、绿色制造等方面引领高压互感器行业发展。